L’integrazione tecnologica di successo non si misura in robot acquistati, ma nella sua capacità di amplificare le competenze umane esistenti, garantendo una flessibilità produttiva che l’automazione totale non può offrire.

- L’approccio “Augmented Worker” riduce l’assenteismo e valorizza l’esperienza degli operatori senior, trasformandoli in asset strategici.

- Una corretta integrazione, basata su analisi dei rischi e formazione mirata, permette la simbiosi uomo-macchina anche in spazi ristretti e senza barriere fisiche.

Raccomandazione: Invece di partire dalla tecnologia, mappate le competenze “tacite” del vostro personale e identificate dove l’automazione può agire da “amplificatore” per colmare i divari fisici o cognitivi, non per sostituire l’operatore.

La pressione per automatizzare è palpabile. Ogni giorno, manager e direttori di stabilimento si confrontano con la promessa di efficienza, precisione e produttività offerta da intelligenza artificiale e robotica avanzata. La narrazione dominante suggerisce una corsa all’acquisto tecnologico, quasi fosse l’unica via per rimanere competitivi. Questa visione, tipica dell’Industria 4.0, si concentra sulla macchina e sui dati, lasciando spesso l’elemento umano in secondo piano, se non come un fattore di costo da eliminare.

Eppure, questa rincorsa all’automazione totale nasconde delle insidie: rigidità operativa, perdita di know-how critico e, soprattutto, un clima di paura e resistenza tra i lavoratori che vedono la tecnologia come un avversario. Ma se la vera rivoluzione, quella dell’Industria 5.0, non fosse sostituire l’uomo, ma potenziarlo? Se la chiave non fosse l’automazione, ma l’aumento delle capacità umane? Questo approccio sposta il focus: non si parte più dalla tecnologia da implementare, ma dall’operatore da supportare. La tecnologia diventa un amplificatore di competenze, uno strumento che colma le lacune, riduce il carico fisico e cognitivo e libera il potenziale umano per compiti a più alto valore, come la risoluzione di problemi e il miglioramento continuo.

Questo articolo non è un semplice catalogo di tecnologie. È una guida strategica pensata per chi, come voi, deve gestire la complessità della transizione digitale sul campo. Esploreremo come riprogettare i processi lavorativi in un’ottica di simbiosi uomo-macchina, trasformando la paura in opportunità e l’esperienza dei vostri collaboratori più anziani nel più grande vantaggio competitivo.

Attraverso un’analisi dettagliata, vedremo come affrontare le sfide più comuni dell’integrazione tecnologica, dalla scelta dell’automazione giusta alla creazione di percorsi di riqualificazione efficaci, per costruire una fabbrica più efficiente, flessibile e, soprattutto, umana. Il sommario seguente delinea il percorso che seguiremo.

Sommario: La guida per un’integrazione tecnologica a misura d’uomo

- Perché ridurre il carico fisico con gli esoscheletri riduce l’assenteismo per malattia del 20%?

- Come inserire robot collaborativi in linea senza dover recintare mezza fabbrica?

- Automazione totale o “Augmented Worker”: quale approccio garantisce più flessibilità produttiva?

- L’errore di comprare tecnologia avanzata senza un piano di “Reskilling” per gli operatori senior

- Anticipare i guasti: come i sensori acustici possono dirti che un motore si romperà tra 2 settimane

- Robot cartesiani o bracci antropomorfi: quale automazione scegliere per spazi ristretti?

- Come trasformare un magazziniere volenteroso in un operatore CNC tramite percorsi interni?

- Come colmare il divario tra le competenze che cerchi e quelle che offre il mercato del lavoro locale?

Perché ridurre il carico fisico con gli esoscheletri riduce l’assenteismo per malattia del 20%?

L’assenteismo non è solo un costo amministrativo, ma un sintomo di problemi più profondi legati al benessere organizzativo e alle condizioni di lavoro. In Italia, dati recenti mostrano un tasso di assenteismo medio del 6,6%, un indicatore che erode la produttività e segnala un disagio latente. Una delle cause principali, specialmente nel settore manifatturiero, è l’usura fisica derivante da compiti ripetitivi e gravosi, che porta a disturbi muscolo-scheletrici e, di conseguenza, a periodi di malattia prolungati.

In questo contesto, gli esoscheletri non sono fantascienza, ma una soluzione ergonomica mirata. Agendo come amplificatori della forza fisica, questi dispositivi riducono il carico sulla schiena, sulle spalle e sugli arti fino all’80% durante operazioni di sollevamento o mantenimento di posture scomode. L’impatto è diretto: meno affaticamento a fine giornata, minore rischio di infortuni e, di conseguenza, una drastica riduzione delle assenze per malattia. Un operatore che si sente fisicamente supportato è un operatore più presente, concentrato e motivato. L’investimento in questa tecnologia si traduce in un ROI misurabile non solo in termini di produttività, ma anche di salute e sostenibilità del lavoro nel lungo periodo.

L’analisi dei dati sull’assenteismo rivela inoltre una correlazione significativa con le dimensioni aziendali, come evidenzia questa tabella basata sui dati Confindustria.

| Dimensione Azienda | Tasso Assenteismo 2024 | Differenza vs Media |

|---|---|---|

| Meno di 15 dipendenti | 4,5% | -2,1% |

| 15-99 dipendenti | 5,8% | -0,8% |

| 100+ dipendenti | 7,3% | +0,7% |

Come inserire robot collaborativi in linea senza dover recintare mezza fabbrica?

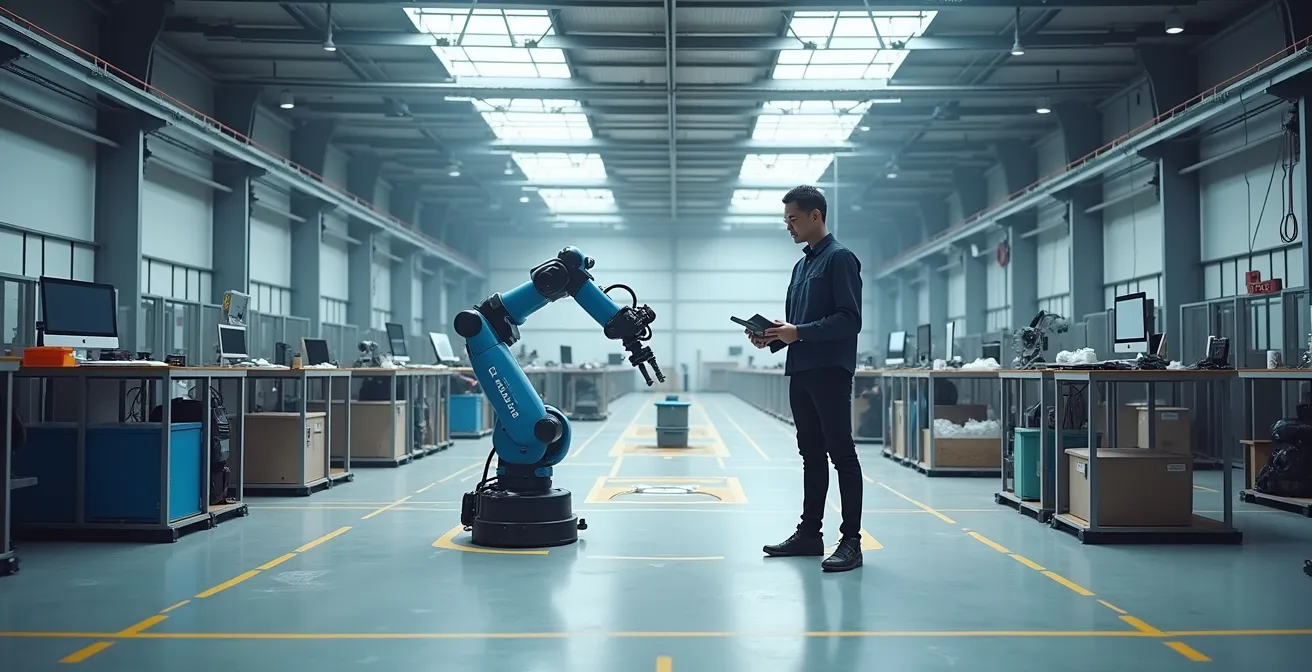

L’immagine tradizionale dell’automazione industriale evoca grandi robot arancioni chiusi in gabbie di sicurezza, separati nettamente dall’area di lavoro umana. Questo modello, oltre a occupare spazio prezioso, crea una rigida divisione tra i compiti dell’uomo e quelli della macchina. I robot collaborativi, o “cobot”, nascono per superare questa barriera, abilitando una simbiosi operativa in cui uomo e macchina condividono lo stesso spazio di lavoro in totale sicurezza. Ma come si raggiunge questo obiettivo senza compromettere la sicurezza?

La risposta non risiede in barriere fisiche, ma in una progettazione intelligente basata su tre pilastri: sensoristica avanzata, programmazione sicura e formazione. I cobot moderni sono dotati di sensori di forza e prossimità che permettono loro di percepire la presenza umana e di fermarsi o ridurre la velocità istantaneamente in caso di contatto imprevisto. La normativa ISO/TS 15066 definisce i limiti di forza e pressione che un cobot può esercitare sul corpo umano senza causare dolore o lesioni. Una corretta programmazione garantisce che il robot operi sempre al di sotto di queste soglie. Questo permette di creare postazioni di lavoro ibride, dove il cobot svolge i compiti più faticosi e ripetitivi (es. avvitare, sollevare un pezzo) e l’operatore si occupa del controllo qualità, dell’assemblaggio di precisione e della gestione delle eccezioni. L’immagine seguente illustra un esempio di questa collaborazione fluida.

Questo modello non solo ottimizza lo spazio, ma aumenta anche la flessibilità. Una linea di produzione con cobot può essere riconfigurata molto più rapidamente di una linea completamente automatizzata, adattandosi a piccoli lotti e a variazioni di prodotto. La chiave è una meticolosa analisi dei rischi e un piano di integrazione ben definito.

Piano d’azione: Integrazione sicura dei cobot in linea

- Mappare i flussi di lavoro: Identificare tutte le zone e i punti di contatto dove avverrà l’interazione uomo-macchina.

- Installare la sensoristica: Implementare sensori di prossimità con tempi di risposta ultra-rapidi per un rilevamento istantaneo.

- Programmare i limiti di forza: Impostare il cobot per operare entro i limiti di sicurezza stabiliti dalla normativa ISO/TS 15066.

- Formare i supervisori: Trasformare i capi reparto in “direttori d’orchestra” di team ibridi, capaci di gestire la collaborazione uomo-robot.

- Definire i protocolli di interazione: Stabilire procedure chiare per il “passaggio di testimone” di compiti e materiali tra operatore e cobot.

Automazione totale o “Augmented Worker”: quale approccio garantisce più flessibilità produttiva?

La spinta verso l’innovazione tecnologica è innegabile; una ricerca ha evidenziato che l’81% delle aziende manifatturiere italiane ha fatto ricorso a tecnologie come l’AI durante la pandemia per rispondere a nuove sfide. Questo ha posto molti manager di fronte a un bivio strategico: puntare all’automazione totale, creando “fabbriche buie” (lights-out manufacturing) gestite interamente da macchine, o perseguire il modello dell’operatore aumentato (“Augmented Worker”), dove la tecnologia funge da supporto all’uomo?

Sebbene l’automazione totale possa sembrare l’apice dell’efficienza per produzioni di massa e standardizzate, essa rivela una profonda fragilità in un mercato caratterizzato da domanda volatile e richiesta di personalizzazione. Una linea completamente automatizzata è estremamente rigida: ogni modifica al prodotto o al processo richiede complesse e costose riprogrammazioni. Al contrario, il modello dell’Augmented Worker preserva il più grande asset di flessibilità di un’azienda: l’intelligenza e l’adattabilità umana. In questo scenario, il robot gestisce il 90% del compito, quello standardizzato, mentre l’operatore interviene su quel 10% di variabilità, eccezioni e controllo qualità che farebbe inceppare qualsiasi algoritmo. Questa sinergia crea dei micro-guadagni di flessibilità che, sommati, permettono all’azienda di adattarsi rapidamente a nuovi ordini e a lotti produttivi ridotti senza fermare la produzione.

L’approccio dell’operatore aumentato non è una soluzione di ripiego, ma una scelta strategica che valorizza il capitale tacito aziendale, come sottolinea un’analisi dell’Osservatorio del Politecnico di Milano.

Nel giro dello stesso periodo l’invecchiamento popolazione farà sparire 1,5 milioni di lavoratori. Se vogliamo migliorare il nostro tenore di vita, dovremo generare un aumento della domanda di lavoro pari a 3,3 milioni di posti di lavoro equivalenti

– Giovanni Miragliotta, Osservatorio Politecnico di Milano

Questa prospettiva evidenzia come la tecnologia, se usata per potenziare la forza lavoro esistente, non solo non distrugge posti di lavoro, ma diventa cruciale per sostenere la crescita economica di fronte ai cambiamenti demografici.

L’errore di comprare tecnologia avanzata senza un piano di “Reskilling” per gli operatori senior

L’errore più comune e costoso nella transizione digitale è considerare la tecnologia come un semplice acquisto “plug-and-play”. Si installa un nuovo robot o un software di IA e ci si aspetta che i problemi di produttività si risolvano magicamente. La realtà è che la tecnologia più avanzata è inutile, se non controproducente, senza un piano strategico per riqualificare le persone che dovranno utilizzarla, specialmente gli operatori senior. Questi lavoratori possiedono un capitale tacito di valore inestimabile: decenni di esperienza nel riconoscere un suono anomalo, nel prevedere un problema di qualità o nel gestire un’emergenza. Ignorare questa esperienza è un lusso che nessuna azienda può permettersi.

Il “reskilling” non significa semplicemente “insegnare a usare un computer”. Significa progettare un percorso che integri l’esperienza pregressa con le nuove competenze digitali. Invece di subire la tecnologia, gli operatori senior devono diventarne protagonisti. Questo approccio non solo smorza le resistenze, ma trasforma la paura in motivazione. Contrariamente al luogo comune che la robotica distrugga lavoro, studi mirati dimostrano il cosiddetto “reinstatement effect”.

Studio di caso: L’effetto “reinstatement” della robotica in Italia

Un’analisi sull’impatto della robotica industriale in Italia ha dimostrato che a un aumento dell’1% nell’utilizzo dei robot corrisponde un aumento dello 0,29% nella quota locale di operatori di robot. Questo significa che, invece di sostituire i lavoratori, l’automazione crea nuovi ruoli complementari. Più si investe in robot, più cresce il numero di persone necessarie per programmarli, supervisionarli e mantenerli, generando un bilancio occupazionale positivo per chi acquisisce le nuove competenze.

Un piano di reskilling efficace deve essere personalizzato e coinvolgente. Ecco alcune strategie concrete:

- Coinvolgimento precoce: Includere gli operatori senior già nella fase di selezione e progettazione della nuova tecnologia.

- Reverse mentoring: Creare programmi in cui gli operatori senior, con la loro conoscenza del processo, “insegnano” alla macchina, collaborando con i tecnici per affinare gli algoritmi.

- Mappatura delle competenze: Analizzare le abilità esistenti per costruire percorsi di crescita su misura, valorizzando il know-how già presente.

- Apprendimento sicuro: Usare simulatori e “Digital Twin” (gemelli digitali) per permettere agli operatori di fare pratica in un ambiente virtuale, senza rischi per la produzione o per sé stessi.

Anticipare i guasti: come i sensori acustici possono dirti che un motore si romperà tra 2 settimane

Un fermo macchina imprevisto è l’incubo di ogni direttore di stabilimento. Comporta costi diretti (riparazione, pezzi di ricambio) e costi indiretti ancora più pesanti (mancata produzione, ritardi nelle consegne, penalità contrattuali). La manutenzione tradizionale, basata su scadenze fisse (manutenzione programmata) o su interventi a guasto avvenuto (manutenzione a rottura), è un approccio reattivo e inefficiente. La vera svolta è la manutenzione predittiva, un’altra forma di potenziamento del lavoratore, questa volta sul piano cognitivo.

L’idea è semplice: dotare le macchine di sensori (acustici, termici, vibrazionali) che raccolgono dati in tempo reale sul loro stato di funzionamento. Questi dati vengono analizzati da algoritmi di intelligenza artificiale capaci di riconoscere micro-anomalie invisibili all’uomo. Un sensore acustico, per esempio, può rilevare una variazione infinitesimale nel suono di un motore, un “rumore” che preannuncia un guasto al cuscinetto con settimane di anticipo. Invece di un allarme rosso, l’operatore riceve una notifica: “Attenzione: si prevede un’usura critica del componente X tra 15 giorni”. Questo trasforma radicalmente il lavoro del manutentore: da “pompiere” che corre a spegnere incendi, a “stratega” che pianifica gli interventi nei momenti di minor impatto produttivo. I benefici sono enormi, con una riduzione dei costi di manutenzione del 30% e fino al 70% di riduzione dei tempi di inattività, secondo studi del World Economic Forum.

Un esempio eccellente di questa filosofia in azione in Italia è il sistema Dynamic Maintenance Management di Trenitalia.

Studio di caso: La manutenzione predittiva di Trenitalia

Per ottimizzare la manutenzione della sua flotta, Trenitalia ha implementato un sistema avanzato basato su IoT e Big Data. Centinaia di sensori installati a bordo dei treni monitorano costantemente lo stato di migliaia di componenti critici. I dati raccolti vengono elaborati in tempo reale da una piattaforma centrale che, attraverso algoritmi predittivi, è in grado di prevedere con largo anticipo quando un pezzo si guasterà. Questo ha permesso di passare da una manutenzione basata su scadenze fisse a una “su condizione”, intervenendo solo quando e dove serve, massimizzando la sicurezza e la disponibilità dei convogli.

Robot cartesiani o bracci antropomorfi: quale automazione scegliere per spazi ristretti?

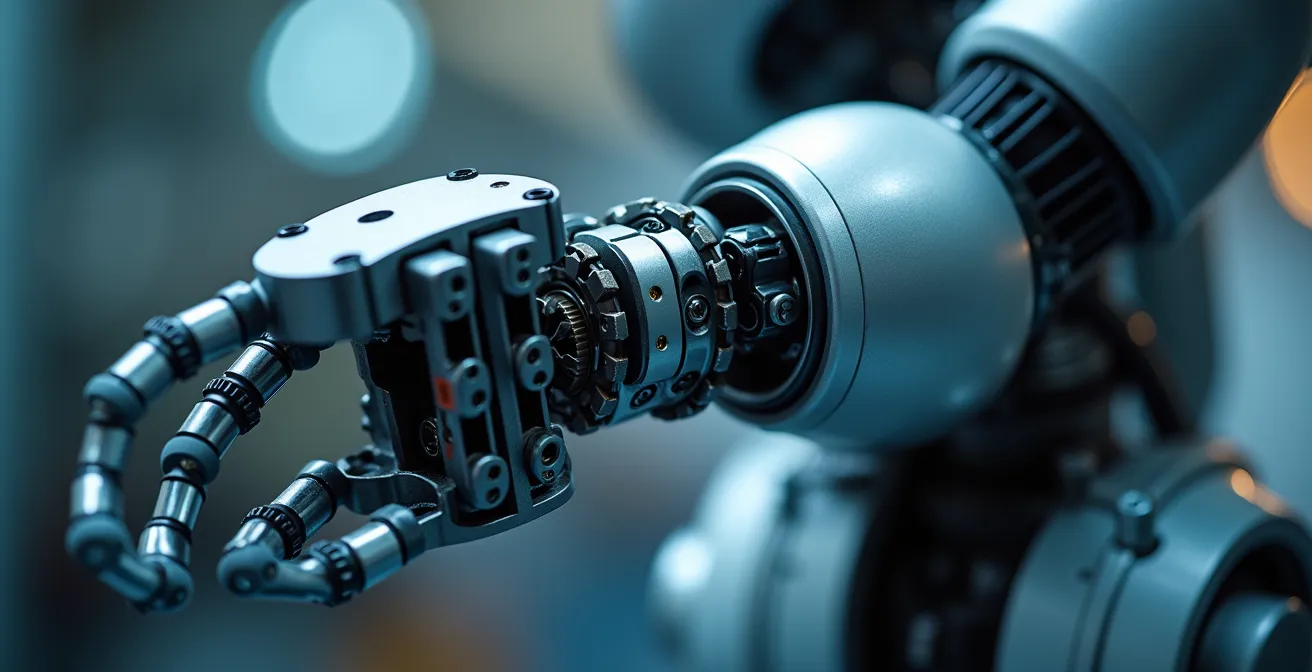

La scelta del giusto tipo di robot è una decisione strategica, specialmente quando lo spazio in fabbrica è limitato. Le due opzioni più comuni per compiti di pick-and-place, asservimento macchine o assemblaggio sono i robot cartesiani e i bracci antropomorfi. Sebbene entrambi possano svolgere compiti simili, la loro struttura e il loro modo di operare li rendono adatti a contesti molto diversi. Comprendere queste differenze è cruciale per ottimizzare il layout e massimizzare la flessibilità.

Il robot cartesiano si muove lungo tre assi lineari (X, Y, Z) all’interno di una struttura a portale. Il suo punto di forza è la precisione e la velocità su movimenti rettilinei. È ideale per coprire aree di lavoro rettangolari, come il carico e scarico di vassoi o il movimento di pezzi su un nastro trasportatore. Tuttavia, la sua struttura rigida lo rende poco flessibile: il suo raggio d’azione è fisso e riconfigurarlo per un nuovo compito può essere complesso. Il braccio antropomorfo, invece, imita il braccio umano, con più articolazioni (tipicamente 6) che gli conferiscono una grande destrezza e un’area di lavoro sferica. È in grado di raggiungere punti attorno a ostacoli e di eseguire movimenti complessi con grande fluidità. Questa flessibilità lo rende perfetto per spazi congestionati e per applicazioni che richiedono di cambiare spesso il tipo di operazione. L’immagine seguente mostra il dettaglio meccanico che consente tale destrezza.

La scelta dipende quindi dal trade-off tra velocità su un percorso fisso e flessibilità per compiti variabili. Un’analisi del Total Cost of Ownership (TCO) a 5 anni rivela spesso che, sebbene un robot cartesiano possa avere un costo iniziale inferiore per un singolo compito, il braccio antropomorfo diventa più conveniente se viene riprogrammato per molteplici usi, ammortizzando meglio l’investimento.

| Caratteristica | Robot Cartesiano | Braccio Antropomorfo |

|---|---|---|

| Ingombro workspace | Rettangolare fisso | Sferico variabile |

| Riconfigurabilità | Bassa – struttura rigida | Alta – riprogrammabile |

| Velocità lineare | Superiore su assi X-Y-Z | Inferiore ma più fluida |

| Destrezza angolare | Limitata | Eccellente (6+ DOF) |

| Costo TCO 5 anni | -20% se uso singolo | -35% se multiuso |

Come trasformare un magazziniere volenteroso in un operatore CNC tramite percorsi interni?

In un mercato del lavoro dove le competenze tecniche scarseggiano, guardare all’interno della propria azienda è spesso la strategia più efficace e sostenibile. Un magazziniere, un addetto al montaggio o qualsiasi operatore che dimostri motivazione, precisione e voglia di imparare possiede già le soft skills fondamentali. Trasformare questa risorsa in un operatore specializzato, ad esempio su macchine a controllo numerico (CNC), non è un’utopia, ma il risultato di un percorso di riqualificazione strutturato.

L’approccio tradizionale dell’affiancamento passivo non è sufficiente. Serve un programma che alterni teoria, simulazione e pratica guidata, scomponendo l’apprendimento in moduli digeribili e misurabili. L’obiettivo è costruire la fiducia dell’operatore passo dopo passo, riducendo l’ansia da prestazione e il rischio di errori costosi. Un percorso efficace può essere strutturato in fasi progressive, partendo dalle basi fino al raggiungimento della piena autonomia.

Ecco un esempio di percorso formativo per trasformare un operatore generico in uno specialista CNC:

- Fase 1: Fondamenti Teorici (2 settimane): Formazione in aula su lettura del disegno tecnico, strumenti di misura (calibro, micrometro) e principi base della lavorazione meccanica. L’obiettivo è creare un linguaggio comune.

- Fase 2: Simulazione Virtuale (4 settimane): Utilizzo di software e “Digital Twin” della macchina CNC. L’operatore impara l’interfaccia, esegue programmi di lavoro e gestisce allarmi in un ambiente virtuale, senza rischi.

- Fase 3: Affiancamento Attivo (8 settimane): L’operatore lavora a fianco di un collega senior, che funge da mentore (“buddy”). Non si limita a guardare, ma esegue operazioni semplici sotto supervisione diretta.

- Fase 4: Pratica Supervisionata (4 settimane): L’operatore inizia a lavorare in autonomia su compiti a bassa criticità, con il mentore che fornisce feedback costanti per correggere e migliorare la tecnica.

- Fase 5: Autonomia Progressiva: Introduzione di un sistema di “livelli” o “badge” che certificano le competenze acquisite e abilitano l’operatore a lavorare su macchinari o lavorazioni via via più complesse.

Questo approccio non solo crea le competenze necessarie, ma aumenta anche la fidelizzazione dei dipendenti, che vedono un percorso di crescita concreto all’interno dell’azienda.

Da ricordare

- Uomo al centro, non la macchina: La tecnologia più efficace è quella progettata per amplificare le capacità umane, non per sostituirle. Questo approccio garantisce maggiore flessibilità e resilienza.

- Il reskilling è un investimento, non un costo: Trascurare la formazione degli operatori, specialmente i senior, vanifica gli investimenti tecnologici. Il loro “capitale tacito” è un asset strategico da valorizzare.

- Dalla reazione alla predizione: Sfruttare sensori e IA per la manutenzione predittiva trasforma i fermi macchina da emergenze costose a interventi pianificati, potenziando il ruolo del manutentore.

Come colmare il divario tra le competenze che cerchi e quelle che offre il mercato del lavoro locale?

La sfida più grande per le aziende italiane oggi non è la mancanza di lavoro, ma la mancanza di competenze adeguate. Secondo una recente indagine, quasi il 69,8% delle imprese ha riscontrato difficoltà nel reperimento di personale, un dato che sale vertiginosamente per i profili tecnici legati alla transizione digitale e green. Attendere che il mercato del lavoro fornisca “chiavi in mano” le figure professionali di cui si ha bisogno è una strategia perdente. Le aziende devono diventare protagoniste attive della formazione, costruendo un ponte solido tra le proprie esigenze e l’offerta formativa del territorio.

Questo significa superare il modello della semplice “richiesta” e passare a quello della partnership proattiva con scuole, istituti tecnici superiori (ITS) e centri di formazione. Invece di lamentare la mancanza di candidati, le aziende più innovative aprono le loro porte. Forniscono macchinari per i laboratori scolastici, mettono a disposizione i loro tecnici senior come docenti per alcune ore alla settimana e propongono progetti reali su cui far lavorare gli studenti. Questo crea un circolo virtuoso: gli studenti imparano su tecnologie attuali e acquisiscono un know-how pratico, mentre l’azienda ha l’opportunità di conoscere e “coltivare” i suoi futuri talenti prima ancora che entrino nel mercato del lavoro.

Un modello di successo è quello in cui “le lezioni sono tenute da professionisti provenienti dal mondo del lavoro abituati a lavorare con team di sviluppo su progetti reali”. Questo non solo garantisce che il programma formativo sia perfettamente allineato alle esigenze del settore, ma offre anche agli studenti un’anteprima realistica del mondo aziendale. Collaborare con un ITS locale per creare un’Academy aziendale interna o un percorso di studi sponsorizzato è oggi uno degli investimenti più strategici che un’impresa possa fare per garantirsi un flusso costante di personale qualificato e ridurre drasticamente il tempo e i costi di ricerca e selezione.

Per mettere in pratica questi concetti, il primo passo fondamentale è avviare un’analisi interna per mappare non solo le competenze formali, ma soprattutto quel “capitale tacito” che risiede nei vostri operatori più esperti, e identificare dove la tecnologia può agire da vero amplificatore di valore.

Domande frequenti su Come integrare la tecnologia per potenziare i lavoratori anziché sostituirli?

È meglio cercare competenze tecniche specifiche o soft skills?

Per ruoli operativi è più efficace selezionare per soft skills come problem-solving e capacità di apprendimento, formando poi internamente le competenze tecniche specifiche

Come posso creare un’Academy aziendale efficace?

Collabora con istituti tecnici locali: l’azienda fornisce macchinari e tecnici senior come docenti, la scuola fornisce struttura e certificazione

Quanto tempo richiede riqualificare un operatore?

Con percorsi strutturati e gamification, un operatore motivato può acquisire competenze base CNC in 3-4 mesi, raggiungendo autonomia operativa in 6 mesi